ВАШІ ВИРОБИ СЛУЖАТЬ ДОВГО...

Зростаючі вимоги до рівня довговічності та корозійної стійкості машин і будівельних конструкцій приводять до появи більш досконалих методів і технологій захисту поверхні від руйнівного впливу навколишнього середовища та агресивних експлуатаційних умов. Відомо, що одним з найбільш ефективних і дешевих способів досягнення цієї мети є нанесення захисних покриттів. Історично в світовій практиці склалося так, що покриття на основі цинку набули найбільшого поширення через оптимальне співвідношення вартість/захисні властивості. Цинк, маючи більший негативний (на 0,2-0,3 мВ) електродний потенціал, ніж залізо (сталь), при впливі агресивних середовищ (електроліт) повільно розчиняється в процесі протікання електрохімічних реакцій, які приводять до постійного оновлення захисних пасивних плівок, захищаючи тим самим основний матеріал виробу. Таким чином, цинкове покриття здійснює не тільки бар'єрний, але і катодний захист. Сьогодні в світі існує декілька видів технологій нанесення захисних цинкових покриттів. Поряд з технологією гальванічного цинкування, яка давно зарекомендувала себе, існує і ряд інших, таких як гаряче, термодифузійне, механічне цинкування. У цій статті ми постараємося ознайомити читача з найбільш прогресивною та ефективною технологією нанесення захисних дисперсних цинкових антикорозійних покриттів Delta-MKS® на кріпильні вироби.

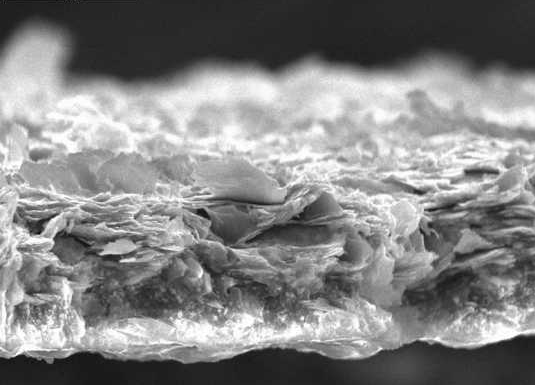

Технологія нанесення і самі покриття розроблені фірмою Dorken MKS-Systeme GmbH & Co. KG. Покриття Delta-MKS® відносяться до типу неелектролітичних покриттів з використанням дрібнодисперсного цинку та електропровідного сполучника. Цинк у даних покриттях представлений у вигляді ламелей (лусочок) товщиною в кілька десятих частин мікрона, з шириною (довжиною), що становить 20-30 мкм. Кожна антикорозійна система покриттів Delta-MKS® складається з базового шару та додаткового ізолюючого шару.

Базовий шар – це електропровідна матриця неорганічного походження, заповнена паралельно розташованими лусочками цинку.

Базовий шар – це електропровідна матриця неорганічного походження, заповнена паралельно розташованими лусочками цинку.

Базовий шар завдяки електропровідності і наявності дисперсного цинку здійснює катодний захист матеріалу кріпильного виробу. І навіть при зовнішньому механічному пошкодженні, покриття спочатку піддається корозійному руйнуванню дисперсний цинк, і тільки потім починає кородувати безпосередньо матеріал кріпильного елементу. Базовий шар стійкий до органічних розчинників (при застосуванні без додаткового шару). Має сріблясто-сірий колір. Товщина базового шару знаходиться в діапазоні 5-10 мкм. Додатковий захисний шар – це покриття на органічній або неорганічній основі, нанесене на базовий шар Delta-MKS® або гальванічне цинкове покриття. Цей додатковий шар поряд зі збільшенням антикорозійного захисту металевих кріпильних виробів створює нові властивості покриття – фрикційні, пружно-пластичні, теплові, хімічно стійкі, механічні, декоративні тощо. Товщина додаткового шару може перебувати в діапазоні 1-10 мкм.

Певне поєднання базових і додаткових шарів утворює спектр високоефективних антикорозійних систем покриттів Delta-MKS® для кріпильних виробів. Таким чином, можна завжди підібрати покриття або систему покриттів, які максимально відповідають експлуатаційним умовам і вимогам споживача.

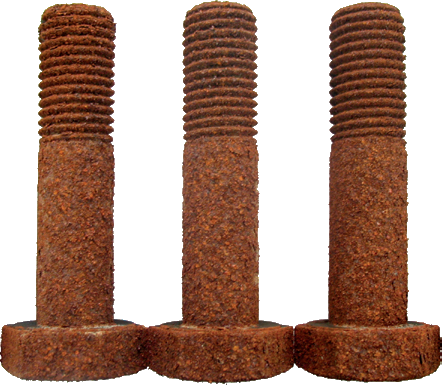

Випробування впливом нейтрального сольового туману. Зразки через 720 годин випробувань. | |

Без покриття |

Гальванічний цинк |

Гарячий цинк |

Delta-MKS® |

Переваги покриттів Delta-MKS® говорять самі за себе. Розглянемо їх докладніше.

- Високоефективний катодний захист від корозії. Даний захист реалізується за рахунок ламелей дисперсного цинку, які мають більший негативний електродний потенціал порівняно зі сталлю (залізом), та електропровідної основи.

Виключені шкідливі речовини: хром (VI), нікель, кадмій, свинець, молібден. У зв'язку з постійно зростаючими вимогами екологічної та хімічної безпеки при виробництві, нанесенні і застосуванні покриттів Delta-MKS® повністю виключені шкідливі речовини, зазначені в технічному регламенті Євросоюзу REACH (реєстрація, випробування, експертиза, обмеження) №1907/2006 і переліку небезпечних речовин Європейського хімічного Агентства (ЕХА). Через це дуже гостро стоїть питання про відповідність української промислової продукції міжнародним стандартам. Якщо підприємства відмовляться або не зможуть дотримуватися норм і правил REACH по всьому циклу виробничого ланцюга, то доступ для українського експорту на ринки країн Євросоюзу буде закритий.

Виключені шкідливі речовини: хром (VI), нікель, кадмій, свинець, молібден. У зв'язку з постійно зростаючими вимогами екологічної та хімічної безпеки при виробництві, нанесенні і застосуванні покриттів Delta-MKS® повністю виключені шкідливі речовини, зазначені в технічному регламенті Євросоюзу REACH (реєстрація, випробування, експертиза, обмеження) №1907/2006 і переліку небезпечних речовин Європейського хімічного Агентства (ЕХА). Через це дуже гостро стоїть питання про відповідність української промислової продукції міжнародним стандартам. Якщо підприємства відмовляться або не зможуть дотримуватися норм і правил REACH по всьому циклу виробничого ланцюга, то доступ для українського експорту на ринки країн Євросоюзу буде закритий.- Мала, порівняно з гарячим цинком, товщина шару покриття, що виключає необхідність спеціальної підготовки різьбових частин сполучених кріпильних виробів, дозволяє покривати кріплення практично всіх розмірів.

- Не впливає на механічні властивості виробів, що покриваються через невисоку, порівняно з гарячим цинком (450-550 °C), температуру затвердіння <250 °C.

- Виключає наводнювання (насичення воднем) поверхневого шару виробів з високоміцних сталей. Використання гальванічних покриттів для кріпильних виробів високої міцності пов'язане з ризиком виникнення крихкого руйнування як результат водневого насичення, що є неминучим супутнім ефектом гальванічного процесу. Водень викликає передчасне крихке руйнування високоміцних легованих сталей і виробів з них, і в першу чергу, внаслідок зниження ударної в'язкості (ГОСТ 9454-70). Для усунення цього негативного явища кріплення піддають спеціальній термообробці (відпалу). Дуже важко підібрати оптимальний режим відпалу через те, що високоміцне кріплення виготовляють з різних марок сталей. Повну гарантію надійності високоміцних кріпильних виробів, ймовірність крихкого руйнування і одночасно корозійну стійкість можна забезпечити тільки використовуючи метод, відмінний від гальванічного методу нанесення захисних покриттів. Технологія нанесення покриттів Delta-MKS® – це неелектролітичний процес.

- Стійкість до органічних розчинників, кислот, лугів. Базові шари стійкі до органічних розчинників, а також олив, бензинів. Системи покриттів (базовий шар + додатковий шар) стійкі до кислот, лугів, чистячих засобів.

- Витримує від 6 до 10 циклів закручування різьбового з'єднання на граничних моментах.

- Максимальна постійна температура застосування до 200 °C.

- Підходить для гнучких і пружних елементів, таких як пружинні шайби, шайби Гровера, кручені і тарілчасті пружини тощо за рахунок еластичності.

- Дозволяє регулювати коефіцієнт тертя в різьбовому з'єднанні в межах µ=0,09-0,18 за рахунок інтегрованої в базовий або додатковий шари твердого мастила. Ця перевага дозволяє мати поряд з високоефективним антикорозійним захистом стабільний коефіцієнт закручування кріпильних виробів, що дуже важливо для якісного монтажу відповідальних металоконструкцій та з'єднань.

- Можливість вибору кольору покриття. Ця властивість реалізується за допомогою додаткових шарів. Є широка гама кольорів. Можливе покриття виробів з алюмінію і сплавів, нержавійної сталі.

Нанесення покриттів здійснюється на автоматизованих лініях.

Технологія нанесення покриттів Delta-MKS® включає в себе чотири основних етапи:

ПІДГОТОВКА. Поетапна промивка у водних розчинах мийних засобів з наступною дробеструминною обробкою для активації поверхні виробів.

НАНЕСЕННЯ ПОКРИТТЯ. Циклічне занурення виробів у розчин з наступним центрифугуванням. Методом центрифугування видаляються надлишки розчину на виробах.

ТЕРМІЧНА ОБРОБКА. Попередній підігрів до температури 60-80 °С. Витримка покритих виробів у прохідній печі при температурі 180-250 °С.

ОХОЛОДЖЕННЯ. Примусове охолодження, вивантаження.

Але найголовнішою властивістю будь-якого покриття є корозійна стійкість. Оцінюючи корозійну стійкість покриття Delta-MKS® за методом впливу нейтрального соляного туману в спеціальних камерах (КСТ) відповідно до вимог ASTM (Американське товариство з випробування матеріалів) B117/DIN 59021 і аналізуючи значення за вимогами DIN 50961, отримані порівняльні дані:

| № | Найменування покриття | Час до появи корозії, година | Орієнтовний ресурс використання покриттів в умовах міста, рік |

| 1 | Гальванічний цинк + хроматування, 5 мкм | 40-45 | 2-3 |

| 2 | Гальванічний цинк + хроматування, 8 мкм | 100-120 | 3-4 |

| 3 | Гарячий цинк, 40-60 мкм | 380-400 | 10-12 |

| 4 | DELTA-PROTEKT KL100 (базовий шар), 5 мкм | 400-450 | 10-12 |

| 5 | DELTA-PROTEKT KL100 (базовий шар), 5 мкм + DELTA-SEAL (додатковий шар), 1 мкм | 700-750 | 20-25 |

Дані, наведені в таблиці, показують, що покриття Delta-MKS® перевершують за корозійною стійкістю всі традиційні види покриттів.

Технології нанесення і покриття Delta-MKS® доступні в Україні. Детальніше на www.delta.soldi.ua.